Заявку на поставку товара

Вы можете оставить любым, удобным для Вас способом:

По телефону: +7 (473) 295-23-21 (многоканальный)

Отправить заявку через сайт

По электронной почте: 2952321@mail.ru

I. ОБЩИЕ СВЕДЕНИЯ ОБ ИЗДЕЛИИ

1.1. Гидрораспределители типа 2Р203…В10, 2Р323…В10

предназначены для изменения направления или пуска и останова потока рабочей жидкости в гидравлических системах.

1.2. Область применения гидрораспределителей — станки, пресса, системы и устройства с автоматическим и полуавтоматическим циклом работы (ГАП, манипуляторы, станки с ЧПУ) и другие стационарные машины, работающие при температуре окружающей среды от +1 до +55 °С.

1.3. Гидрораспредилители имеют электрогидравлическое управление.

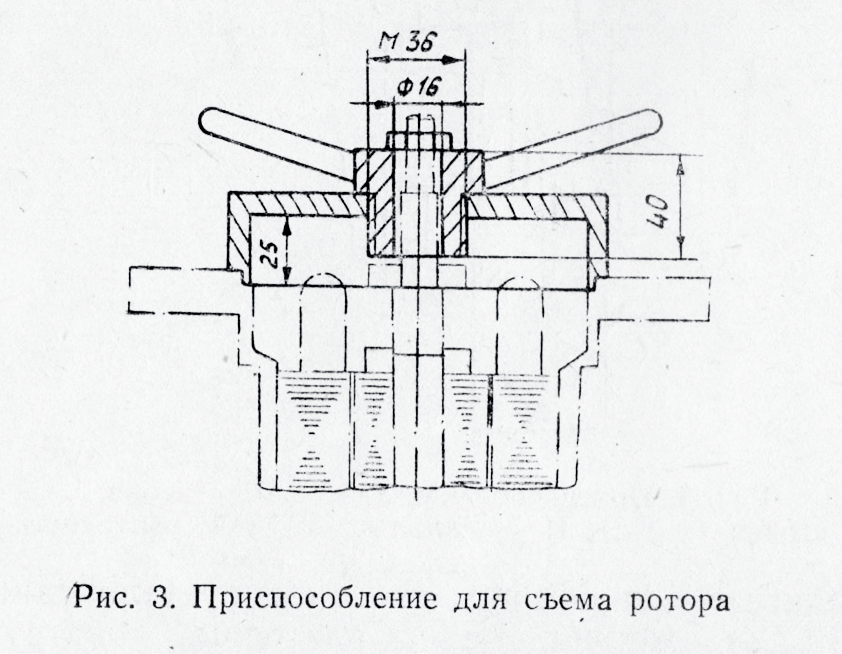

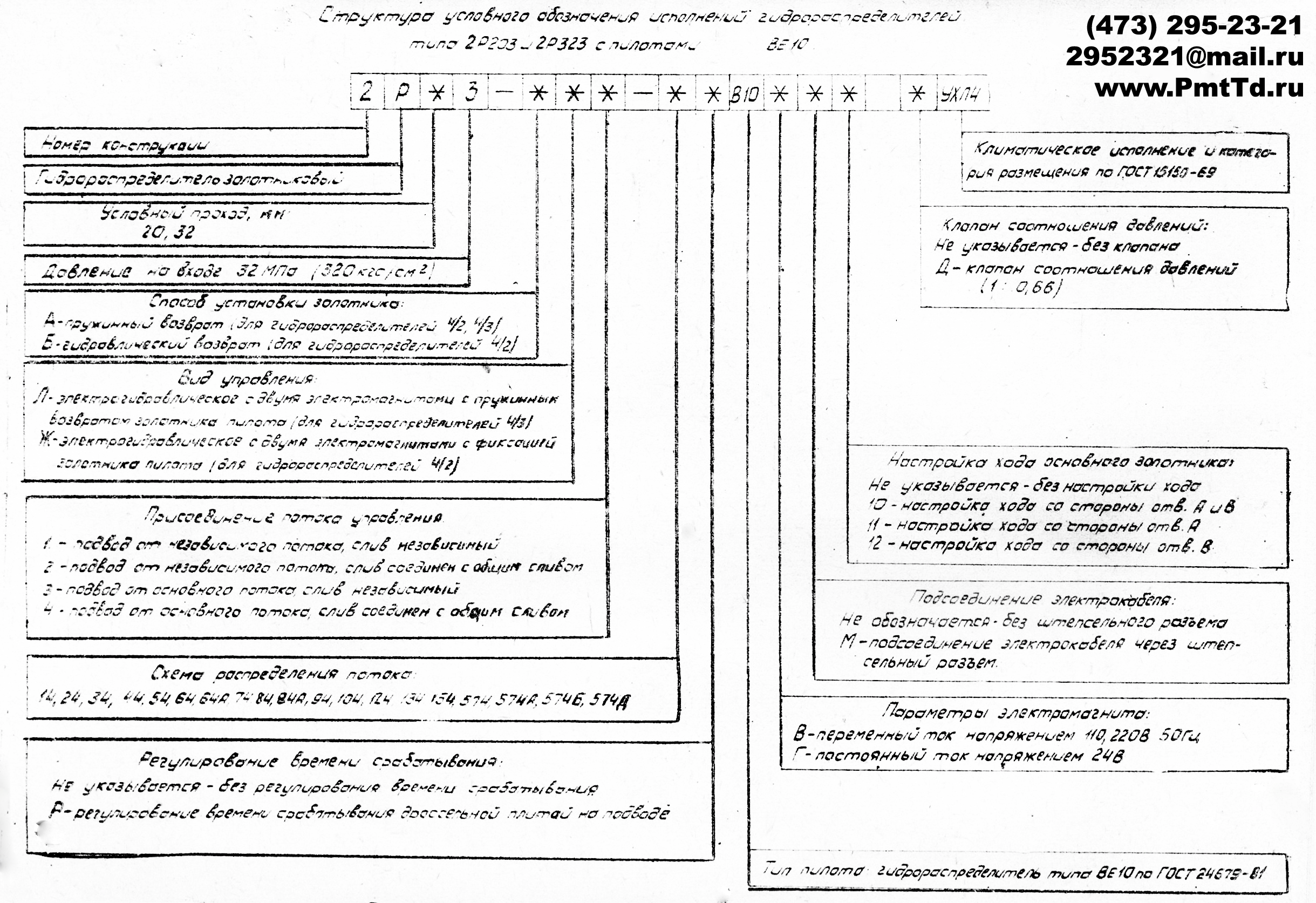

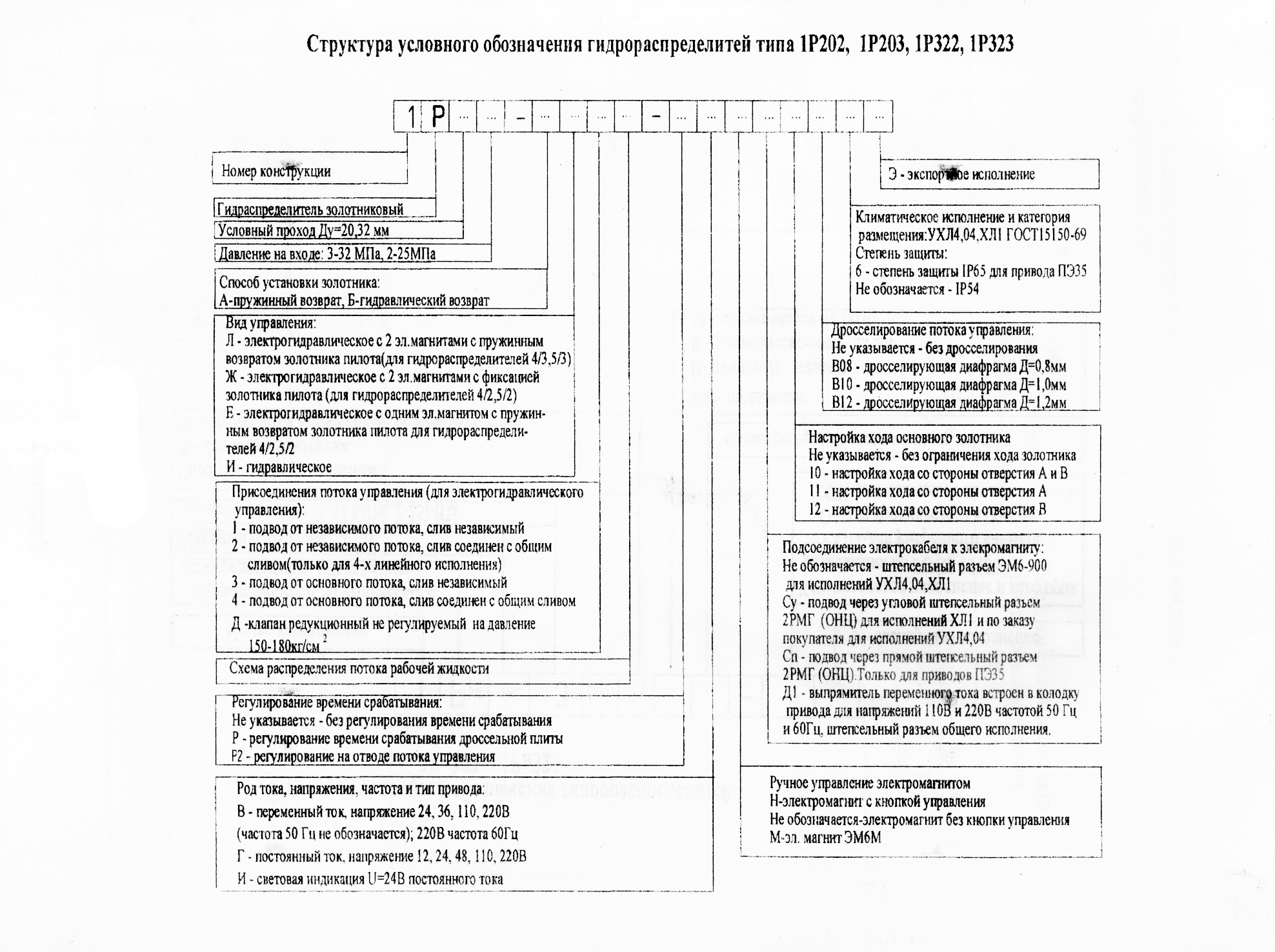

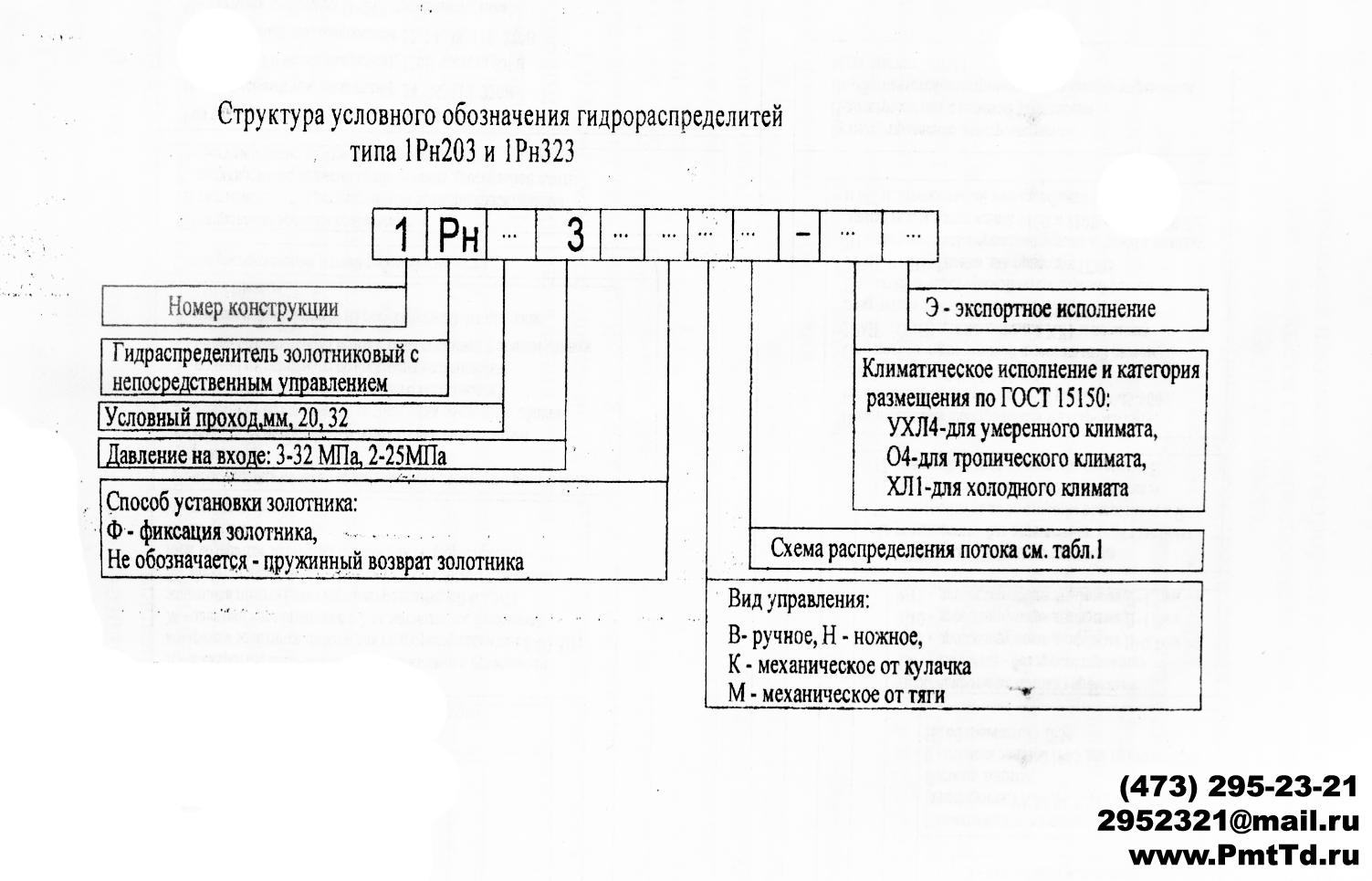

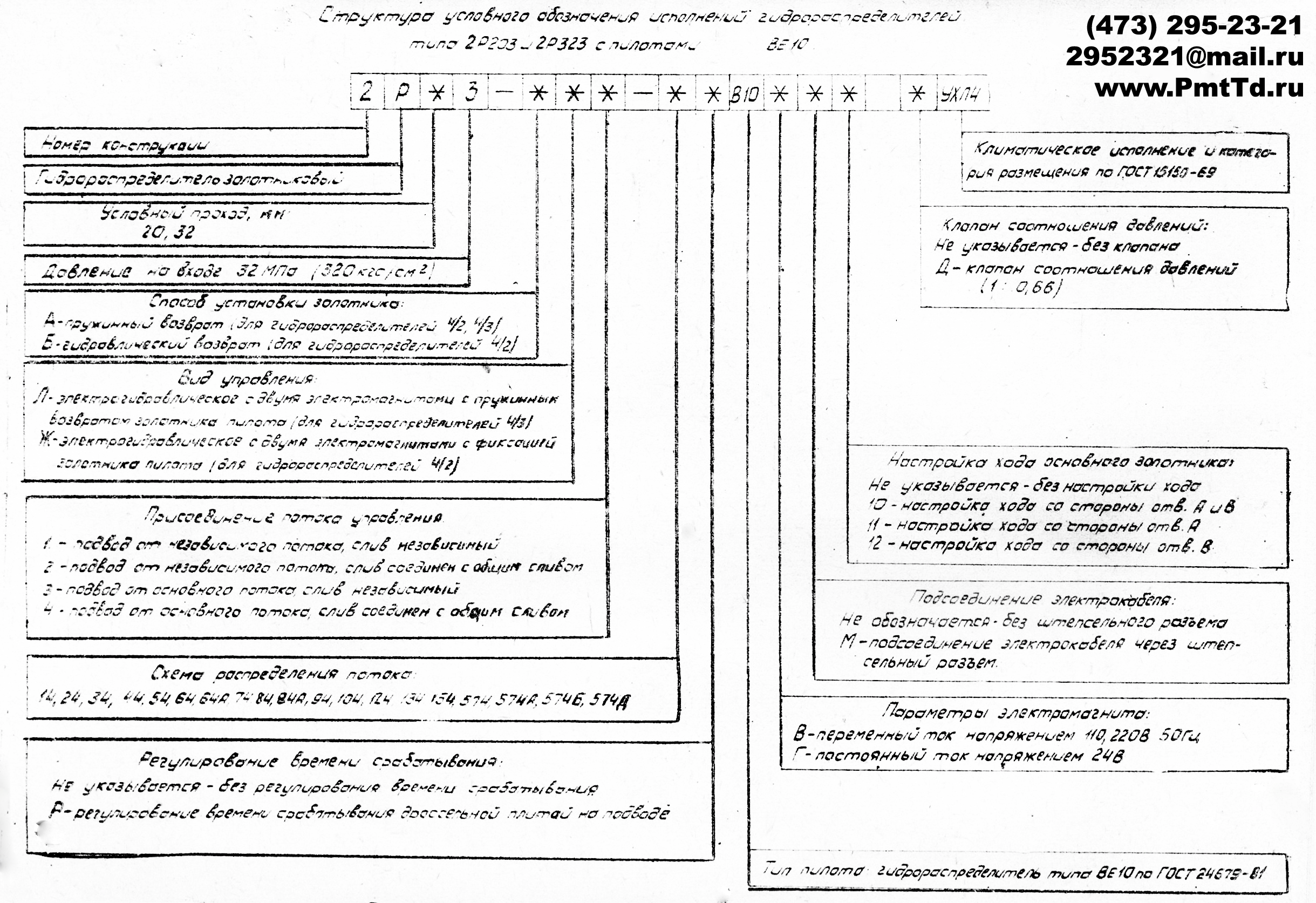

Структура условного обозначения, гидрораспределителей приведена на рис. 1.

Структура условного обозначения гидрораспределителей типа

2Р202, 2Р203 2Р322, 2Р323 2Рн203, 2Рн323

Структура условного обозначения гидрораспределителей типа

2Р202, 2Р203 2Р322, 2Р323 2Рн203, 2Рн323

Схемы распределения потока рабочей жидкости и их условные обозначения приведены в табл. 1.

Климатическое исполнение гидрораспределителей — УХЛ4 ГОСТ 15150-69.

1.4. Гидрораспределители работают на минеральных маслах с кинематической взякостью от 10 до 400 мм2/с (сСт) и темпертурой от +1 до +70°С. Масло должно быть очищено не грубее 12-го класса чистоты по ГОСТ 17216-71, что обеспечивается применением фильтров с тонкостью фильтрации не более 25 мкм.

Рекомендуемые марки масла: ИГП-18. ИГП-30, ИГП-38 ТУ38-101-413-78, ВНИИ НП-403 ГОСТ 16728-78.

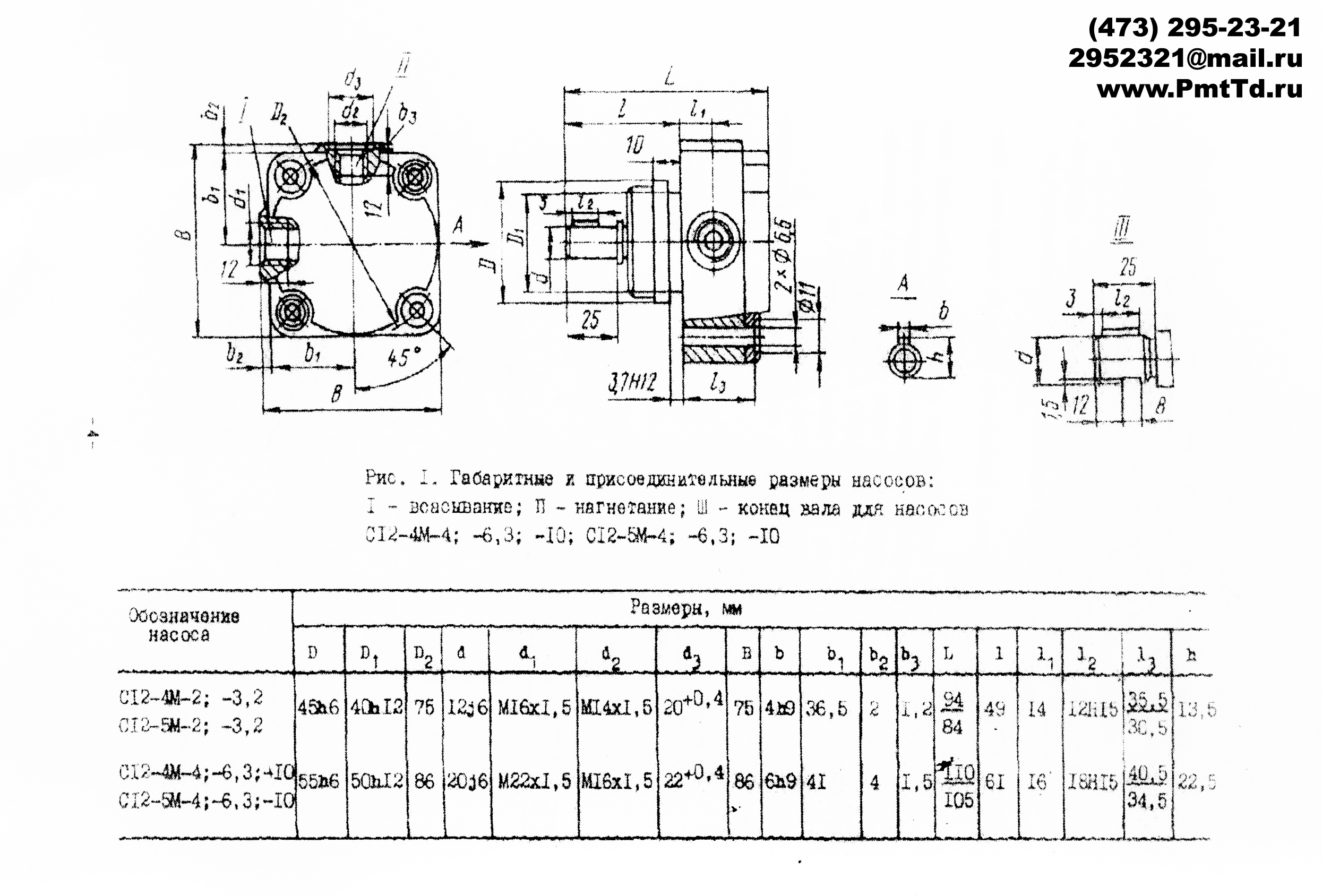

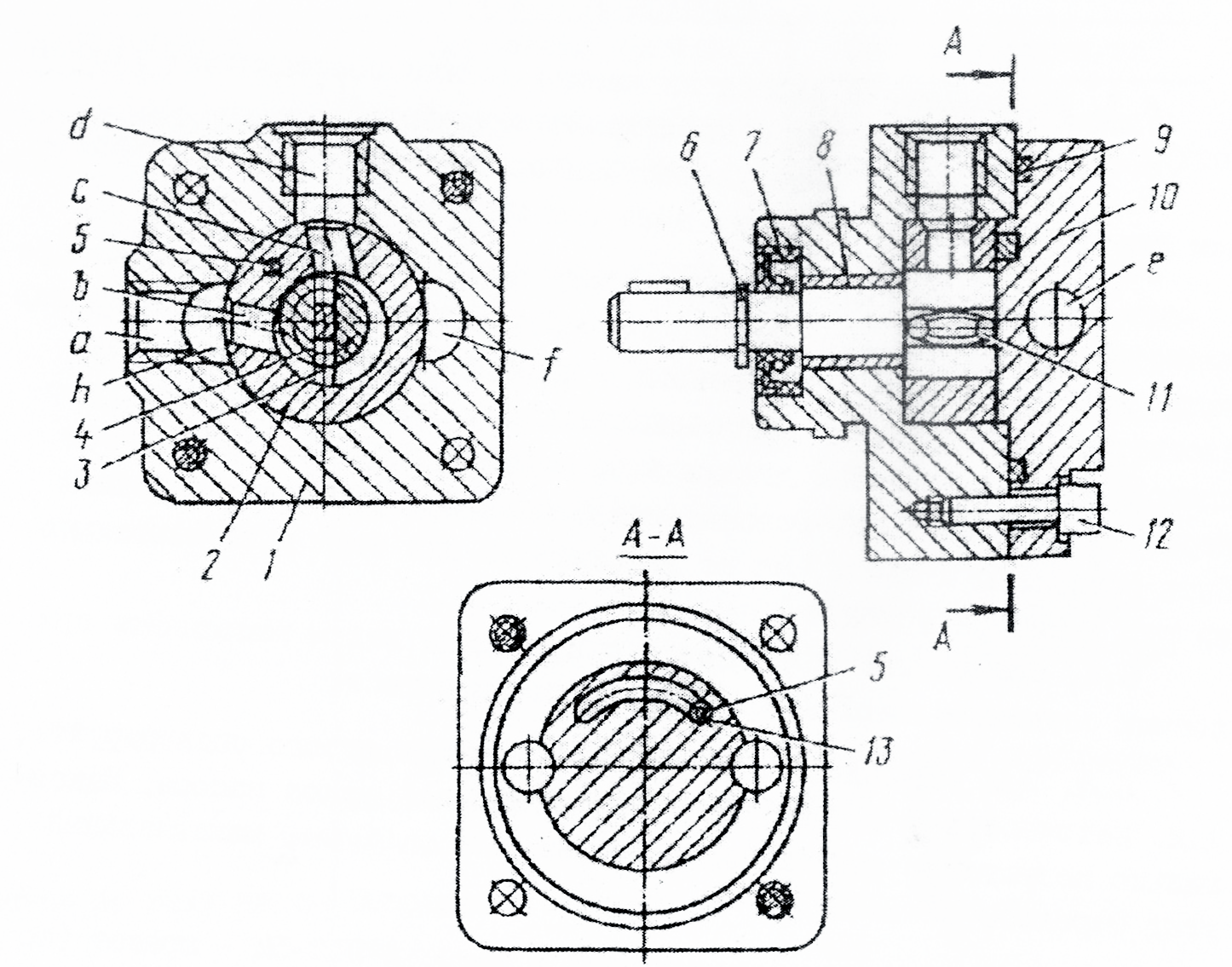

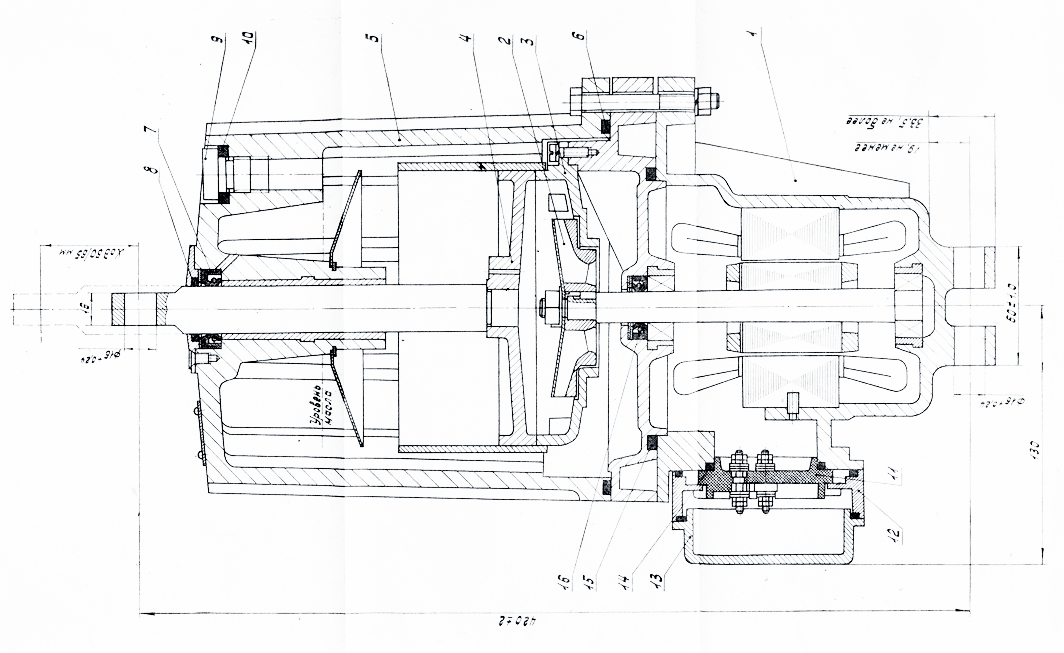

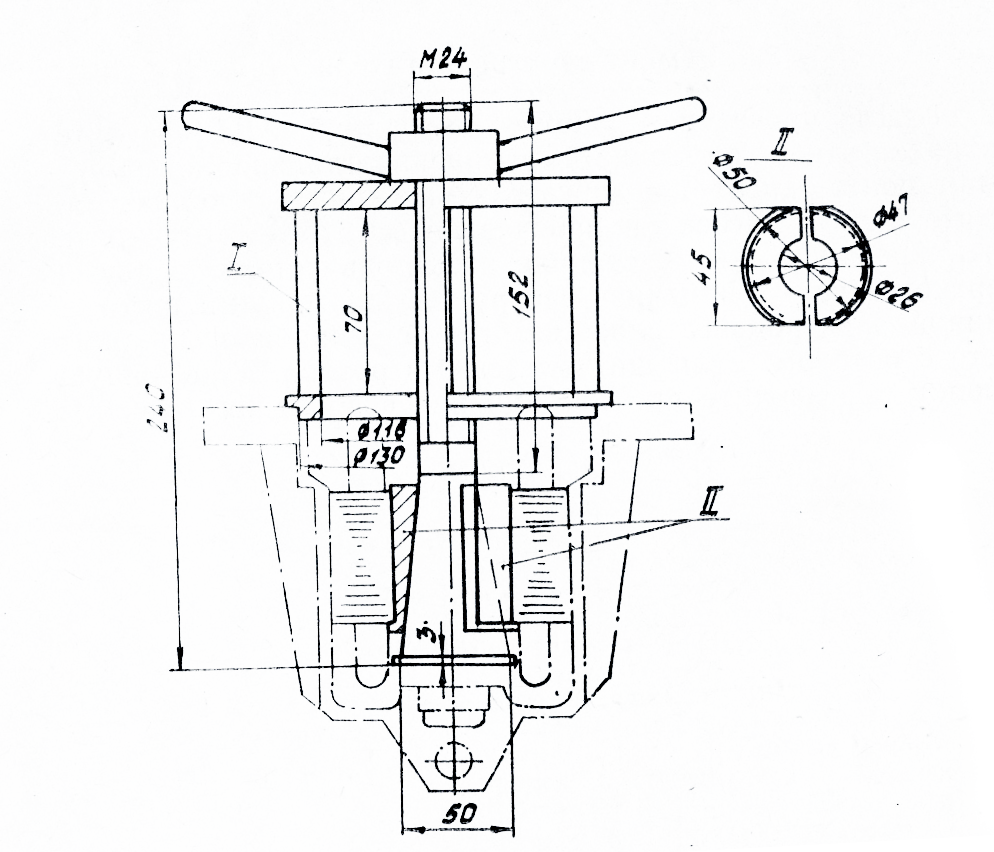

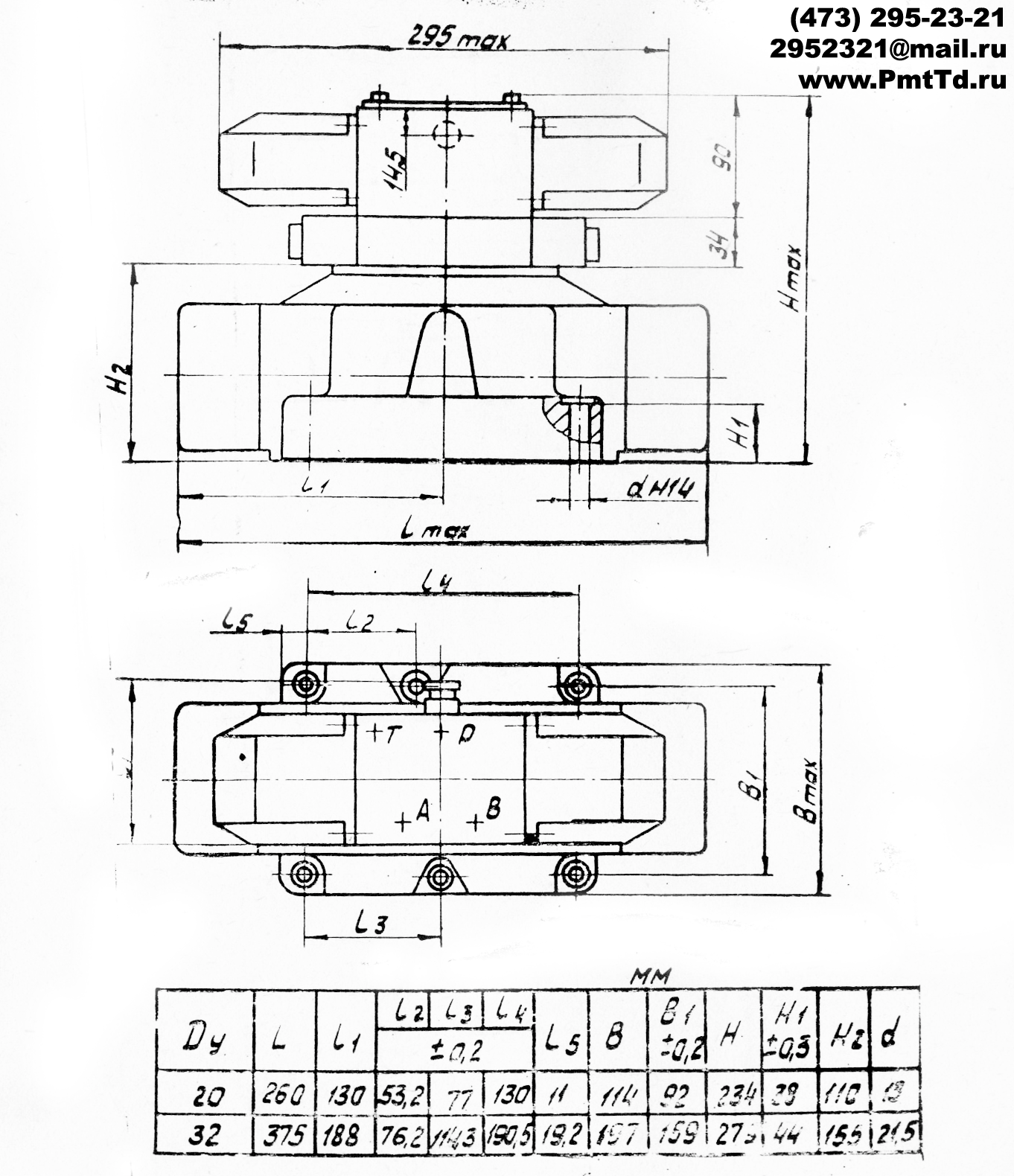

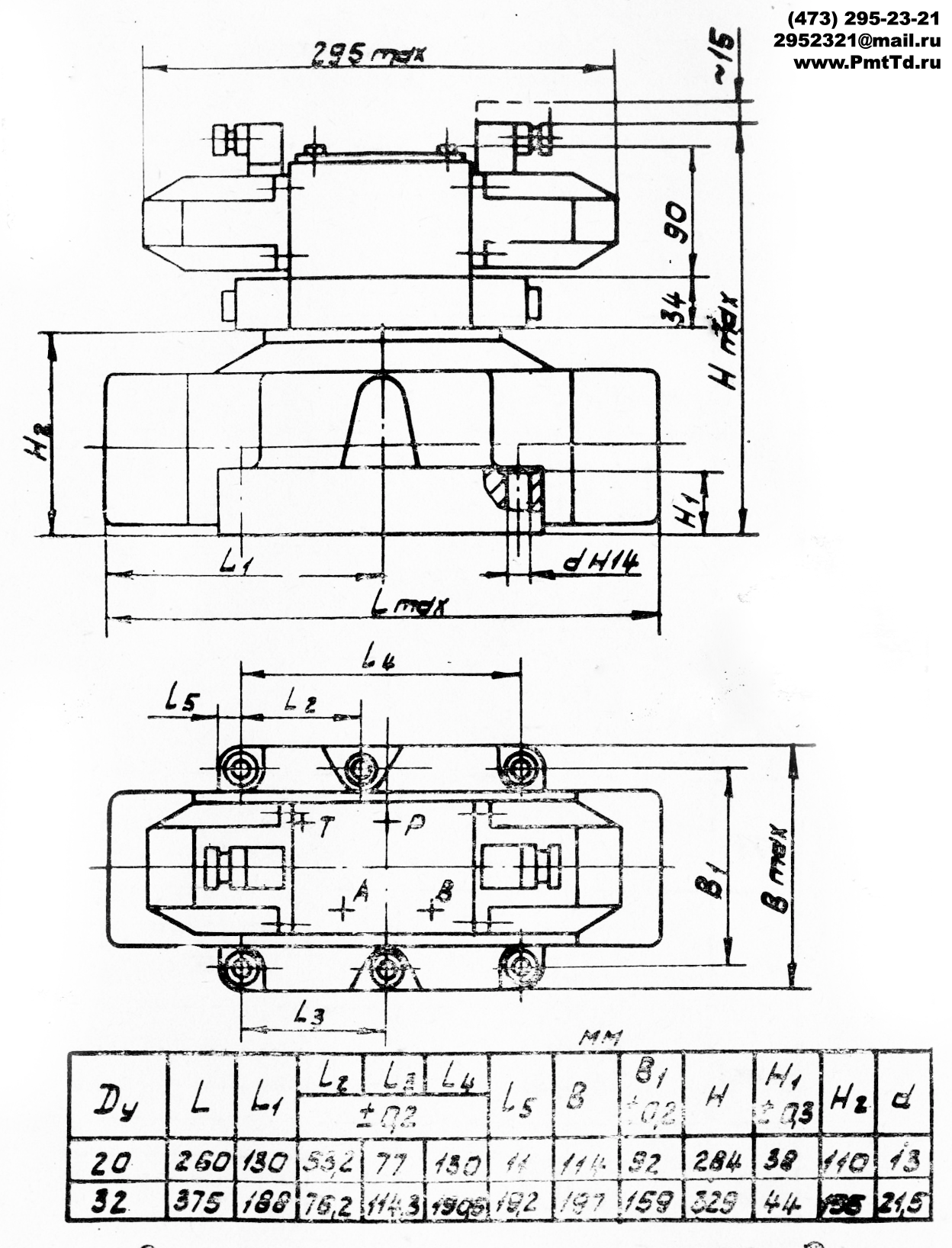

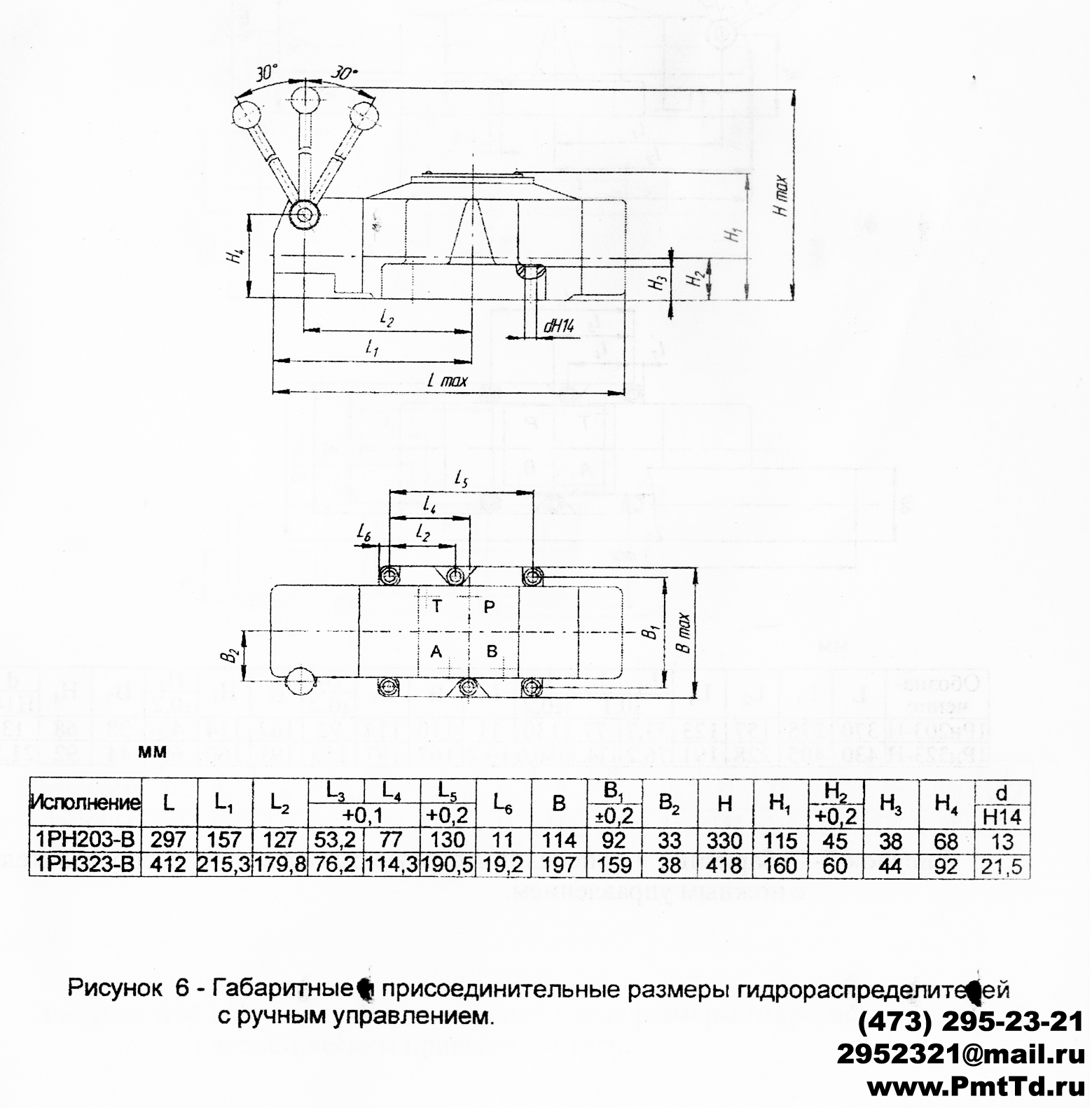

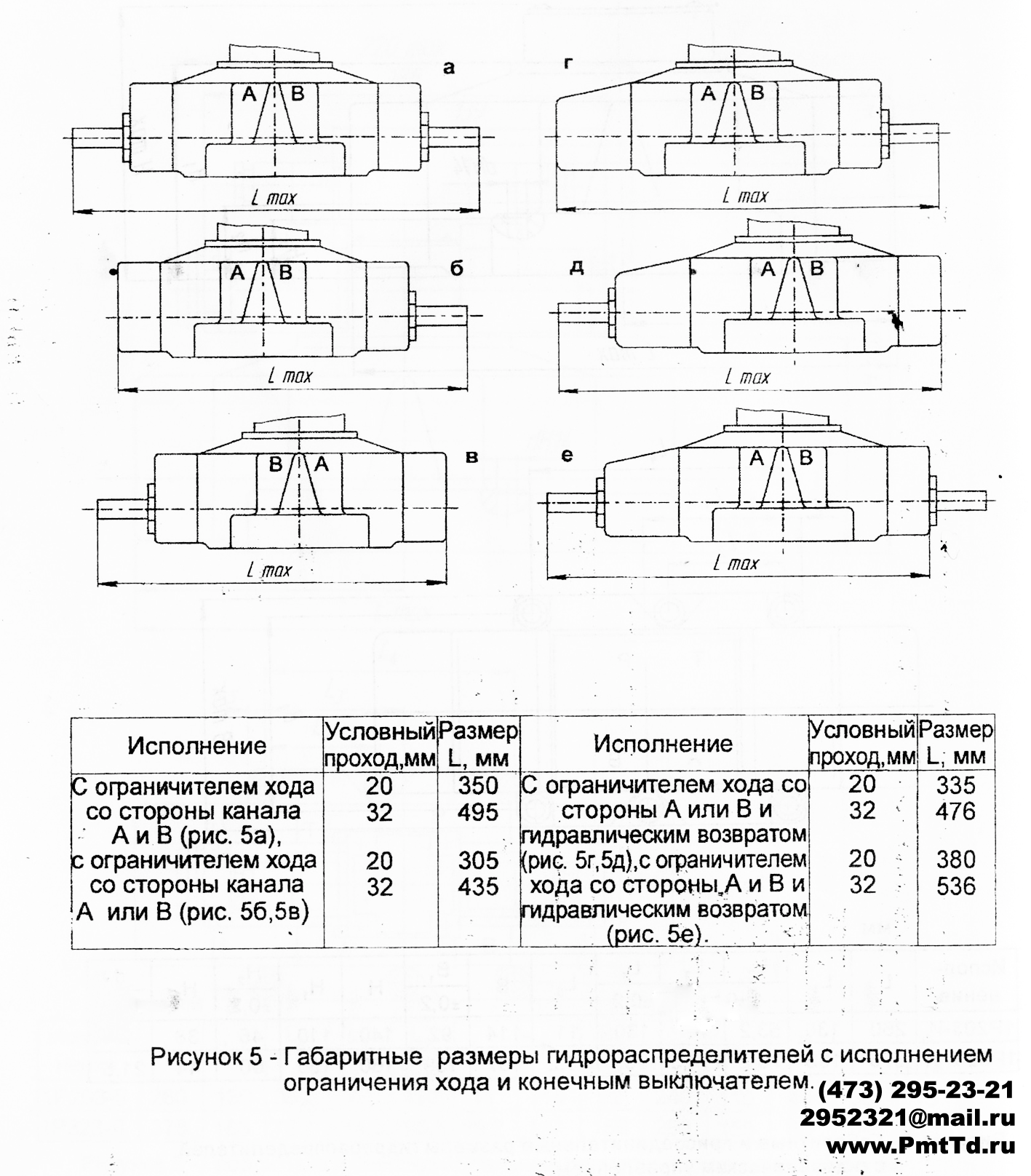

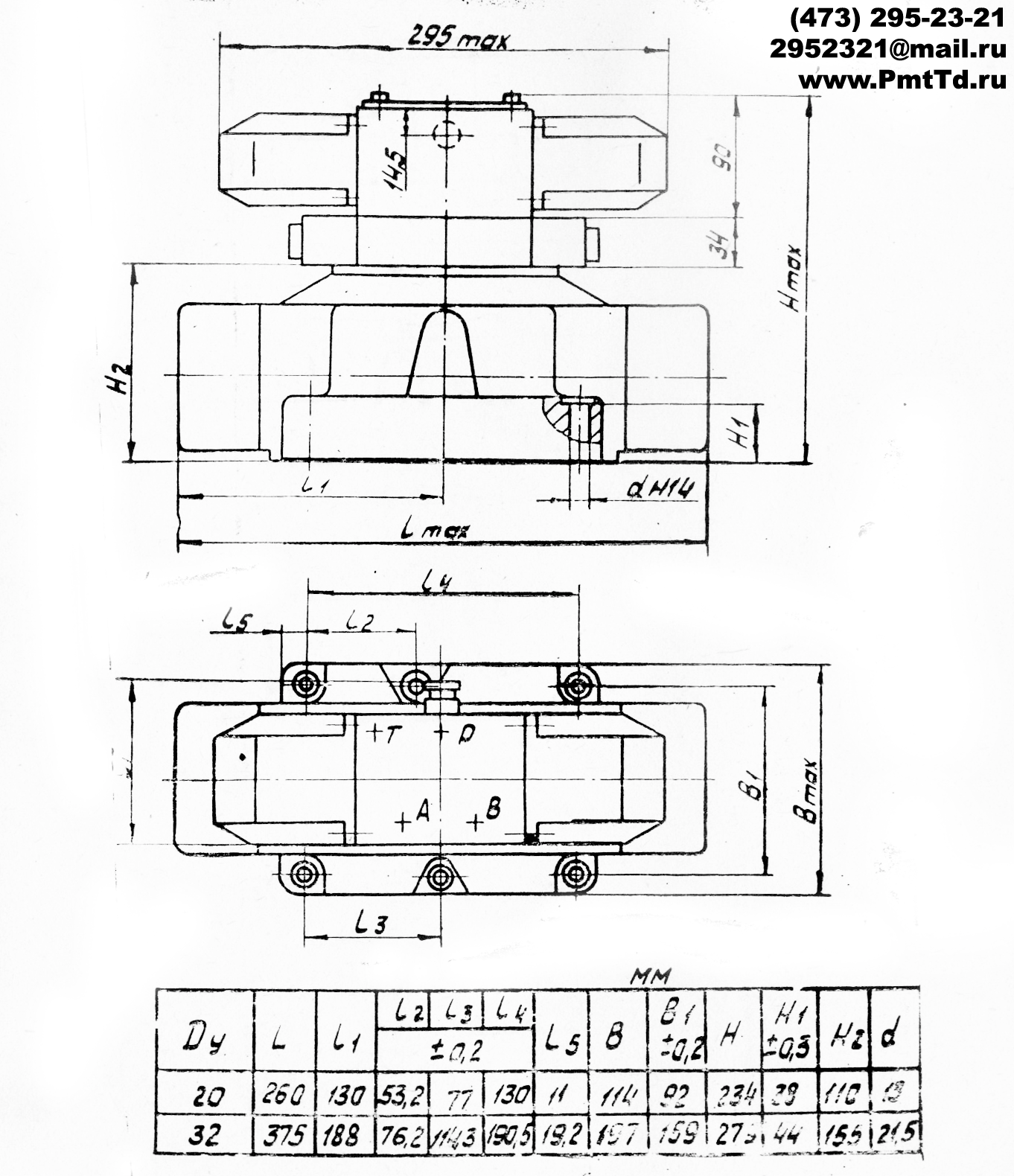

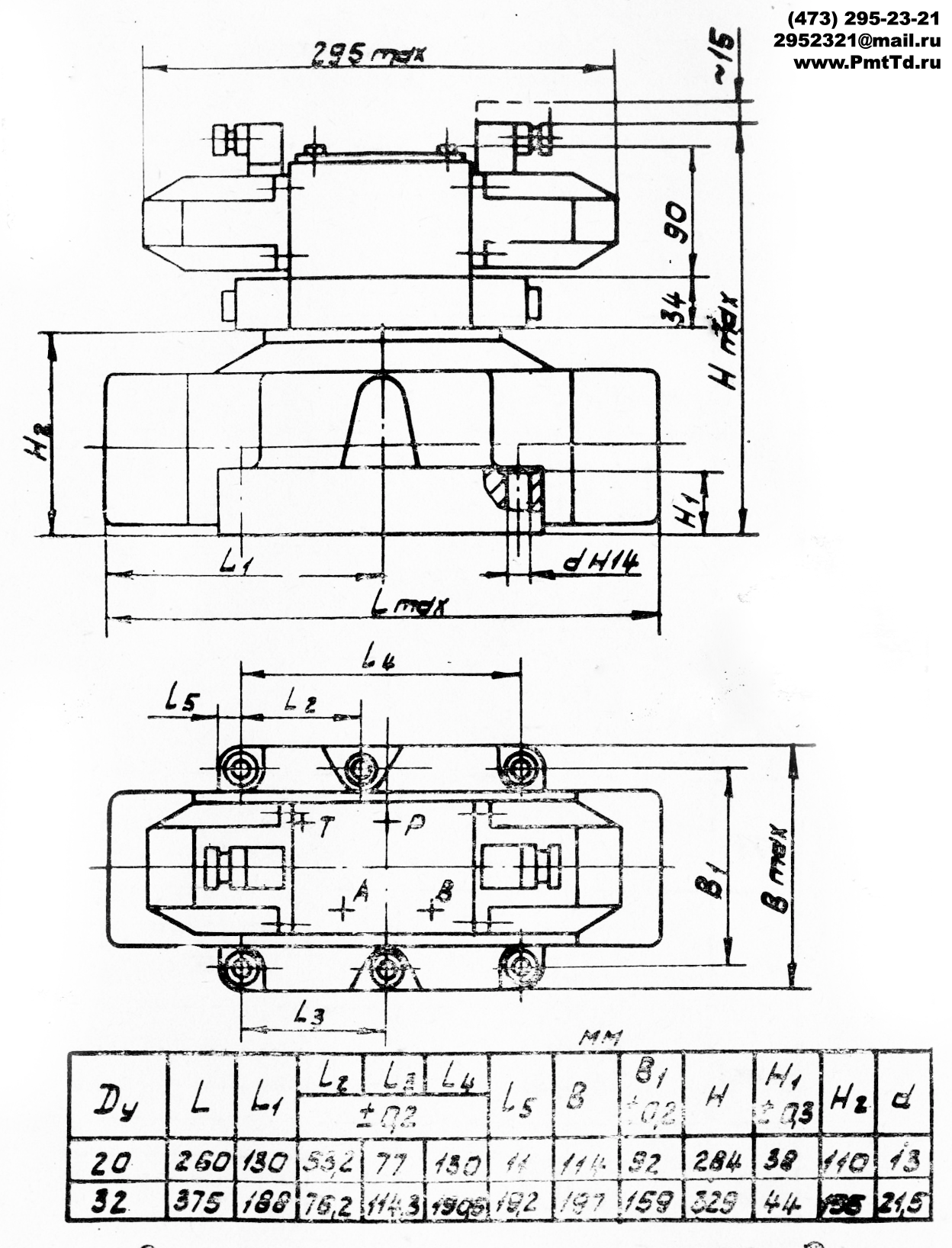

1.5. Габаритные и присоединительные размеры гидрораспределителей приведены на рис. 2—6.

По виду присоединения гидрораспределители изготавлива ются стыкового исполнения.

1.6. Пример условного обозначения гидрораспределителя с Ду = 20 мм, с пружинным возвратом основного золотника- с электрогидравлическим управлением, с подводом потока управления от независимого потока и сливом, соединенным с общим сливом, схемой распределения потока 44, с регулированием времени срабатывания, с электромагнитами переменного тока напряжением 220 В, с подсоединением электрокабеля через штепсельный разъем, с. настройкой хода основного золотника со стороны отв. А:

2Р203-АЛ2-44РБ10 В220 М 11 УХЛ4 ТУ2-5023622-04-89

1.7. Присоединительные плиты при заказе оговариваются особо.Обозначение плит приведено в разделе 3 «Комплектность>.

1.8. Дроссельная плита, входящая в соответствующее исполнение поставляется в сборе с гидрораспределителем, но за отдельную плату.

Габаритные и ррисоединительные размеры, масса дроссельной плиты приведены

на рис. 7.

1.9. Максимальное давление на входе гидрораспределителя с подводом управления от основного потока не должно превышать 25 МПа. При управлении от основного потока .с давлением на входе более 25 МПа необходимо применять гидроклапан соотношения давлений, уменьшающий давление управления в соотношении 1:0,66.

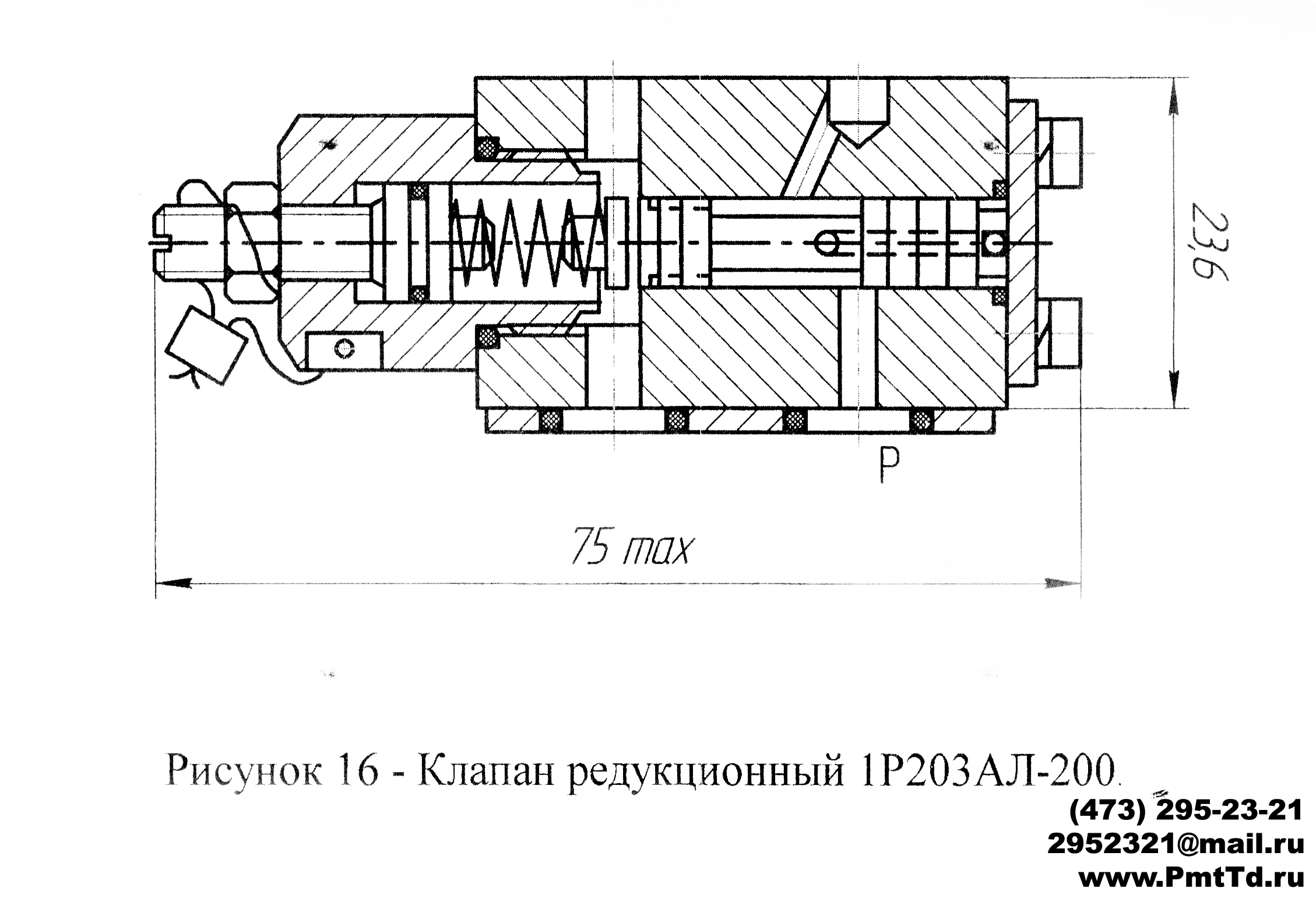

1. 10. Габаритные и присоединительные размеры гидроклапана соотношения давлений приведены на рис. 8.

Гидроклапан соотношения давлений поставляется в сборе с гидрораспределитем, но за дополнительную плату.

Габаритные размеры гидрораспределителя с подводом электрокабеля сбоку 2Р203 В10 2Р323

Габаритные размеры гидрораспределителя с подводом электрокабеля через разъем 2Р203 В10 2Р323

1.11 Конструктивно не возможны исполнения гидрораспределителей с подводом управления от основного потока 14. 54, 64, 64А, 104, 124, 154 схем распределения.

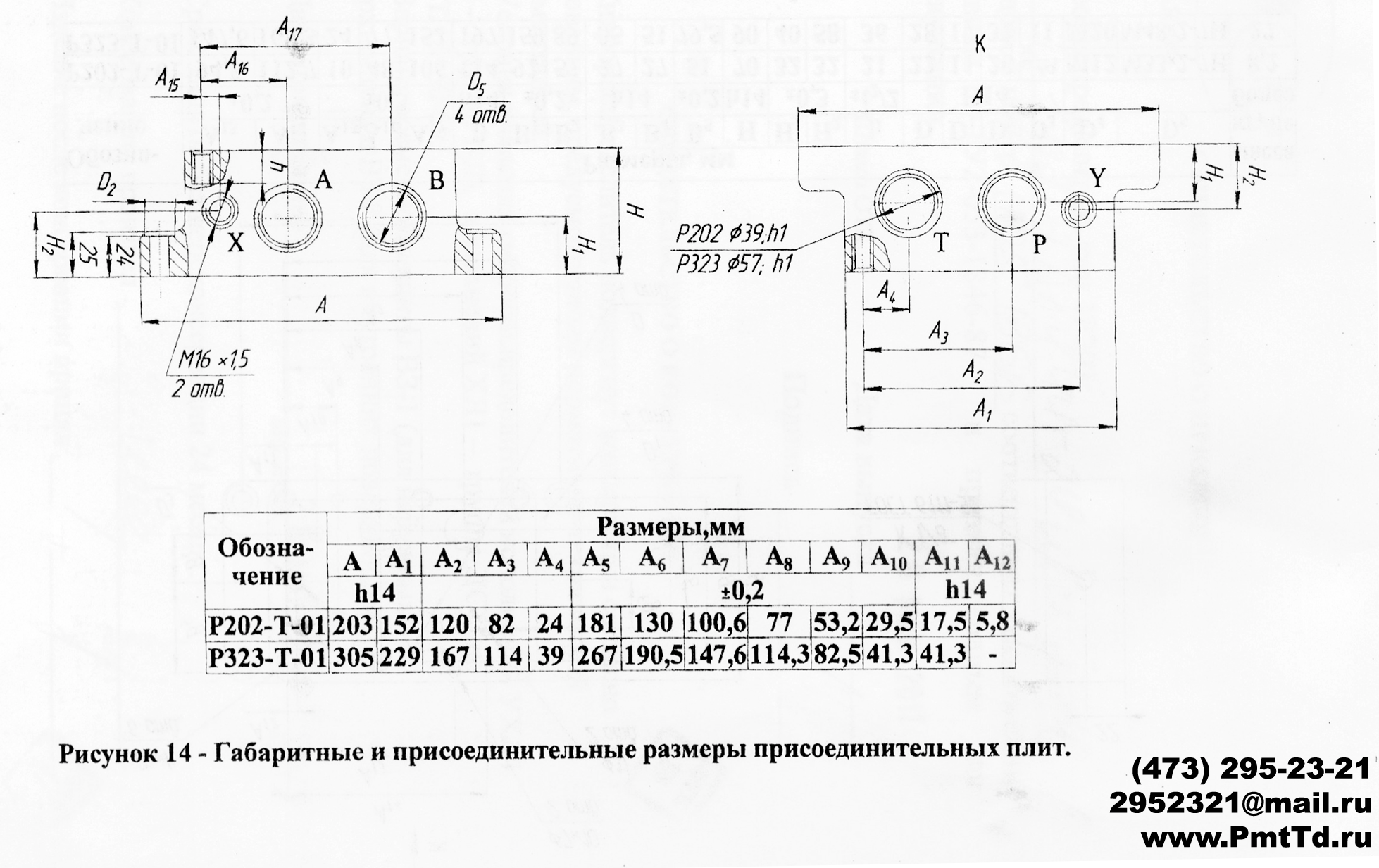

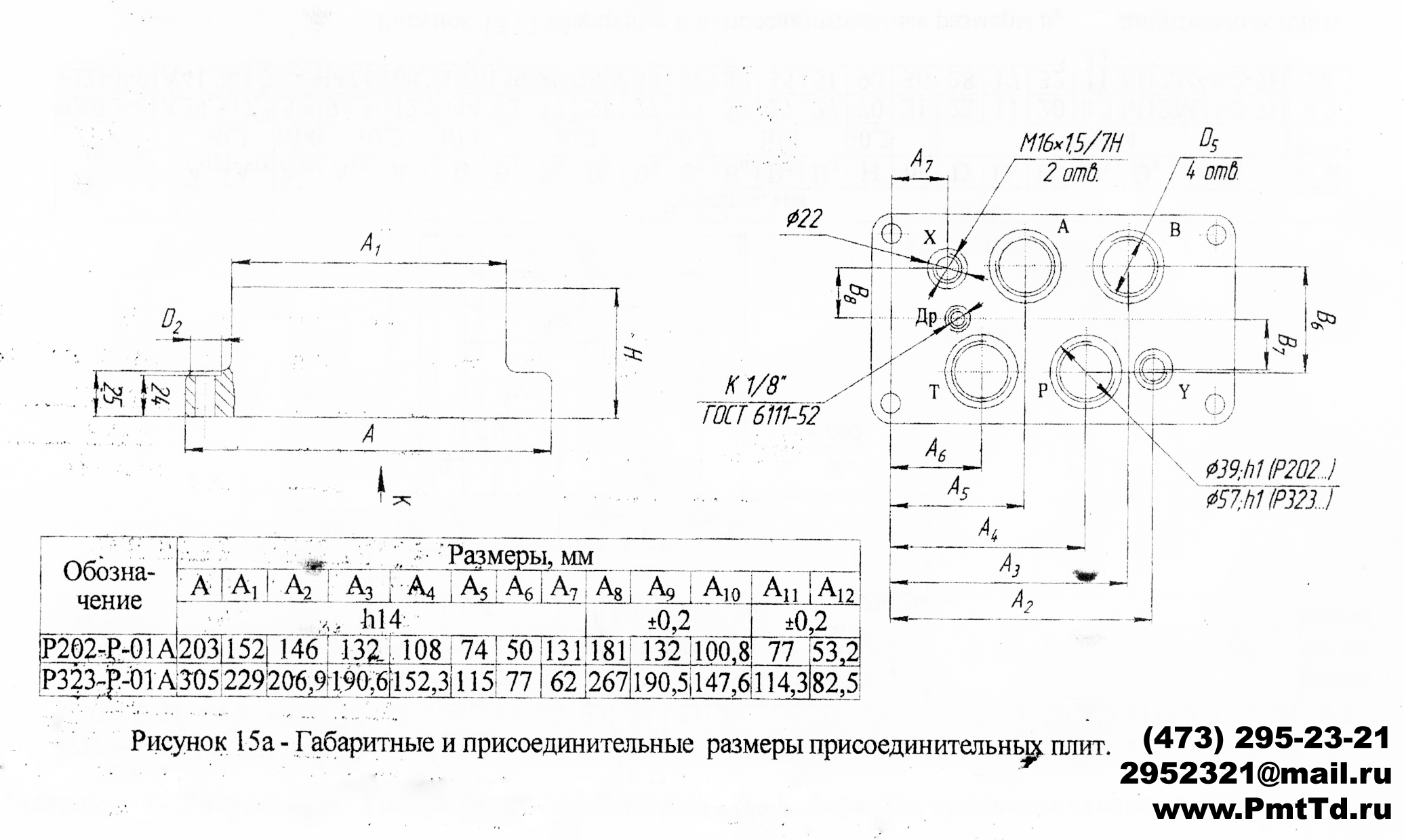

1.12. Габаритные и присоединительные размеры, масса присоединительных плит приведены на рис. 9, 10.

2. Основные технические данные и характеристики

2.1. Основные параметры гидрораспределителей при работе их на минеральном масле ИГП-30 ТУ38, 101-413-73 с кинематической вязкостью от 30 до 35 мм2/ (сСт) (или температуре от +45° до +50°С), очищенном не грубее 12-го класса чистоты по

ГОСТ 17216-71 с номинальной тонкостью фильтрации 25 мкм должны соответствовать данным, указанным в табл. 3.

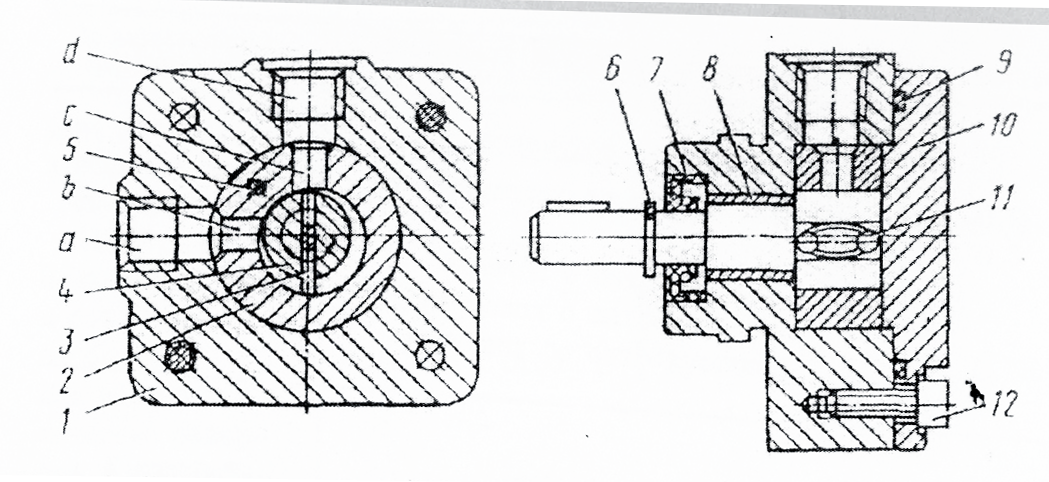

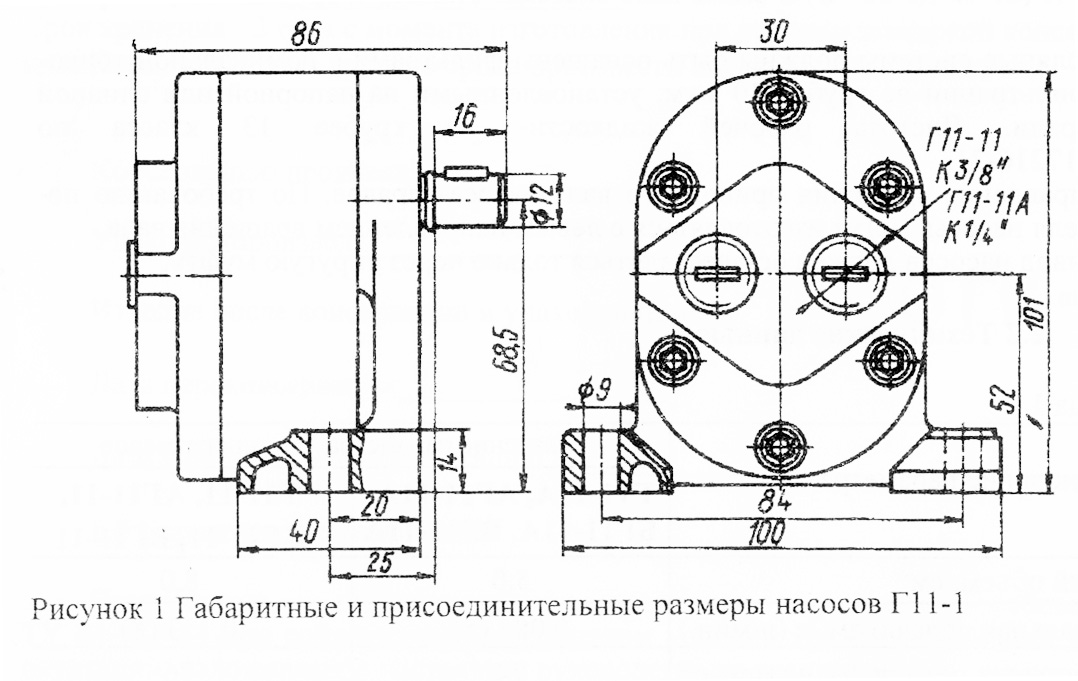

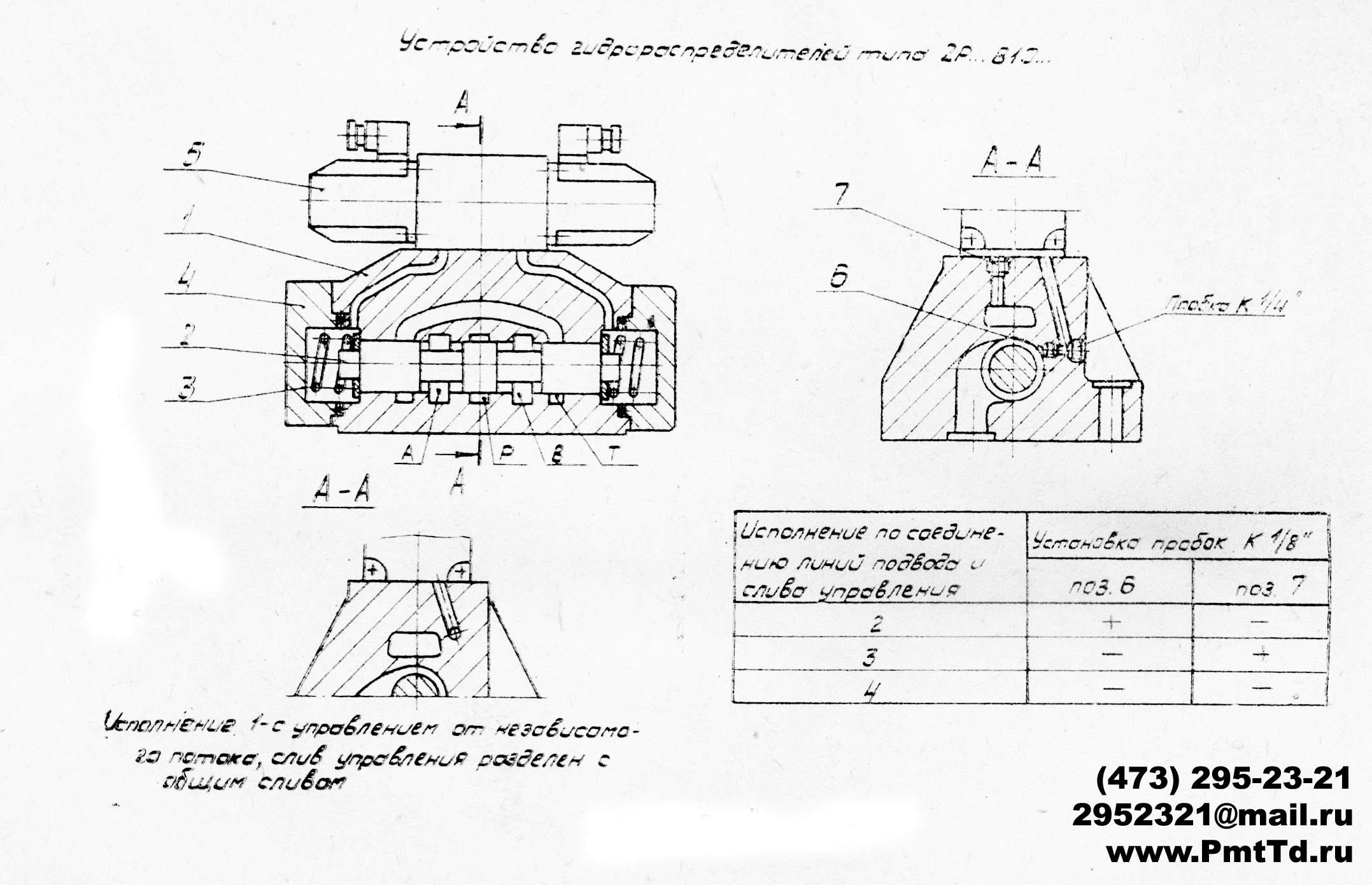

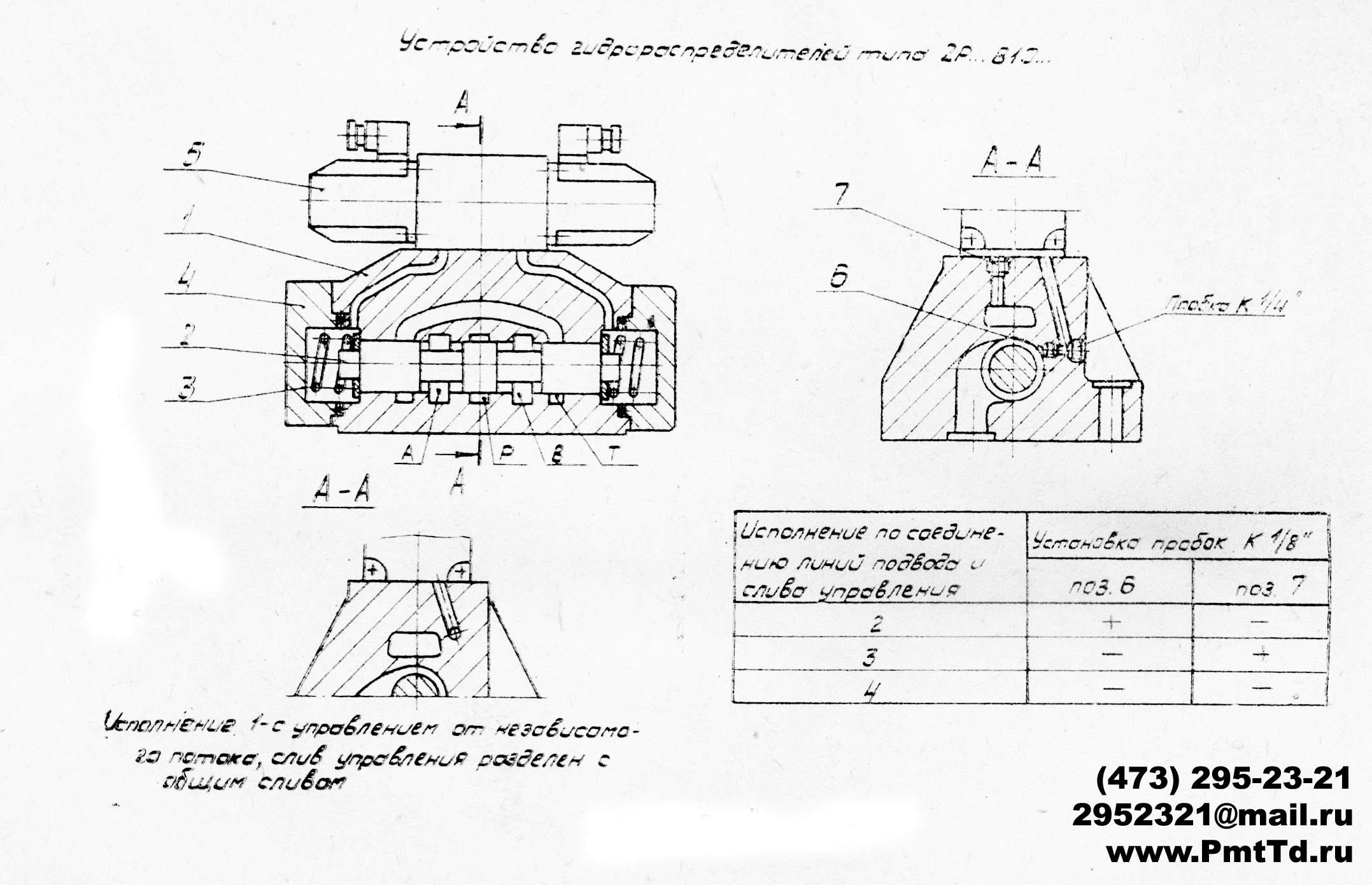

Устроиства гидрораспределителей типа 2Р203 В10 2Р323

Устроиства гидрораспределителей типа 2Р203 В10 2Р323

Наименование параметра Норма для типоразмера 2Р203…В10 2Р323…В10

1.УСЛОВНЫЙ проход, 20мм 32мм

2. Давление на входе, МПа (кгс/см2)

номинальное 32(320)

максимальное 35(350)

минимальное 0

3. Максимальное давление на выходе

(сливе) основного золотника, МПа (кгс/см2):

—с независимым сливом из пилота

управления 32(320)

—со сливом из пилота, объединенным с общим сливом 15(150)

4. Давление управления, МПа (к

гс/см2);

—минимальное 1,-4(14)

—максимальное 25(250)

5. Расход рабочей жидкости, дм3/с (л,мин):

—номинальный на линии Р—А(В)при ДР = о,2МПа (пред. откл. ±10%):

для схем 14, 24, 34, 44, 44, 94, 574, 574А 3,2(200)

для остальных схем 2,5(160)

для схем 14, 24, 44, 124, 574, 574А 574Д 8,0(500)

для остальных схем 5,1(330)

—максимальный см, табл, 3 см табл. 4

6.Максимальное число срабатываний в час 7200

7.Максимальная продолжительность

включения при номинальных значениях давления и расхода, мин.:

—для гидрораспределителей с пружинным возвратом Ю

—для гидрораспределителей с гидравлическим возвратом 60

8. Время срабатывания при номинальных значениях давления и расхода при

Рупр = 25МПа. (250 КГС/СМ2), с, не более:

—минимальное: с магнитами переменного тока:

| время включения и выключения с магнитами постоянного тока: |

0,05 |

0,10 |

| время включения и выключения —максимальное (при закрытом |

0,10 |

0,15 |

| дросселе), с, не менее Внутренняя герметичность (максимальные внутренние утечки по каждой линии), смЗ/Мин, не более: |

3 |

4 |

| —для схемы 44 —для схемы 94 |

380 |

470 |

| на линии P-А (В) |

500 |

815 |

| на линии А(В) |

840 |

765 |

Примечание: *1. При управлении от основного потока без применения клапана соотношения давлений устанавливается следующее значение параметра:

Давление на входе, МПа (кгс/см2) номинальное 20(200)

максималньое 25(250)

минималньое О

2.Продолжительность включения при работе с давлением на входе до 20 МПа не ограничена.

3.Отклонение точек реальной кривой от приведенной на диаграммах (рис. 11, 12) для соответствующей схемы не должно превышать:

—в зоне до номинальных расходов не более 10%

—в зоне свыше номинальных расходов не более 25%

Максимальный расход рабочей жидкости в гидрораспределителя

Ду 20 мм дм*/с (л/мин.)

—24, 44, 74, 84, 84А, 134, 574 11,7(700)—54, 124, 154, 574А, 574Б 15,0(300)

—14, 64, 64А, 574Д t 5,1(360)

—34, 94, 104 ‘ 8,67(520)

С гидравлическим возвратам золотника

при Рупр = 25МПа (250 КГС/СМ2) 1 6,3(400)

| Исполнение гидрораспределителя и номер схемы Норма при Р = 32 МПа |

Максимальный расход рабочей жидкости в гидрораспределителях

Ду 32 мм (л/мин.)

| Исполнение гидрораспределителя и номер схемы |

Норма при Р = 32 МПа |

С пружинным возвратом золотника 24, 34, 44, 74, 84, 84А, 94, 104, 124,

134, 574,574А, 574Б, 574Д остальные схемы

с гидравлическим возвратом золотника |

13,3(800)11,0(600) |

15,0(900)

Примечания: Расходы указаны при протекании рабочей жидкости одновременно через оба цилиндровых отвода, т. е. от Р к А и от В к Т или от Р к В и от А к Т.

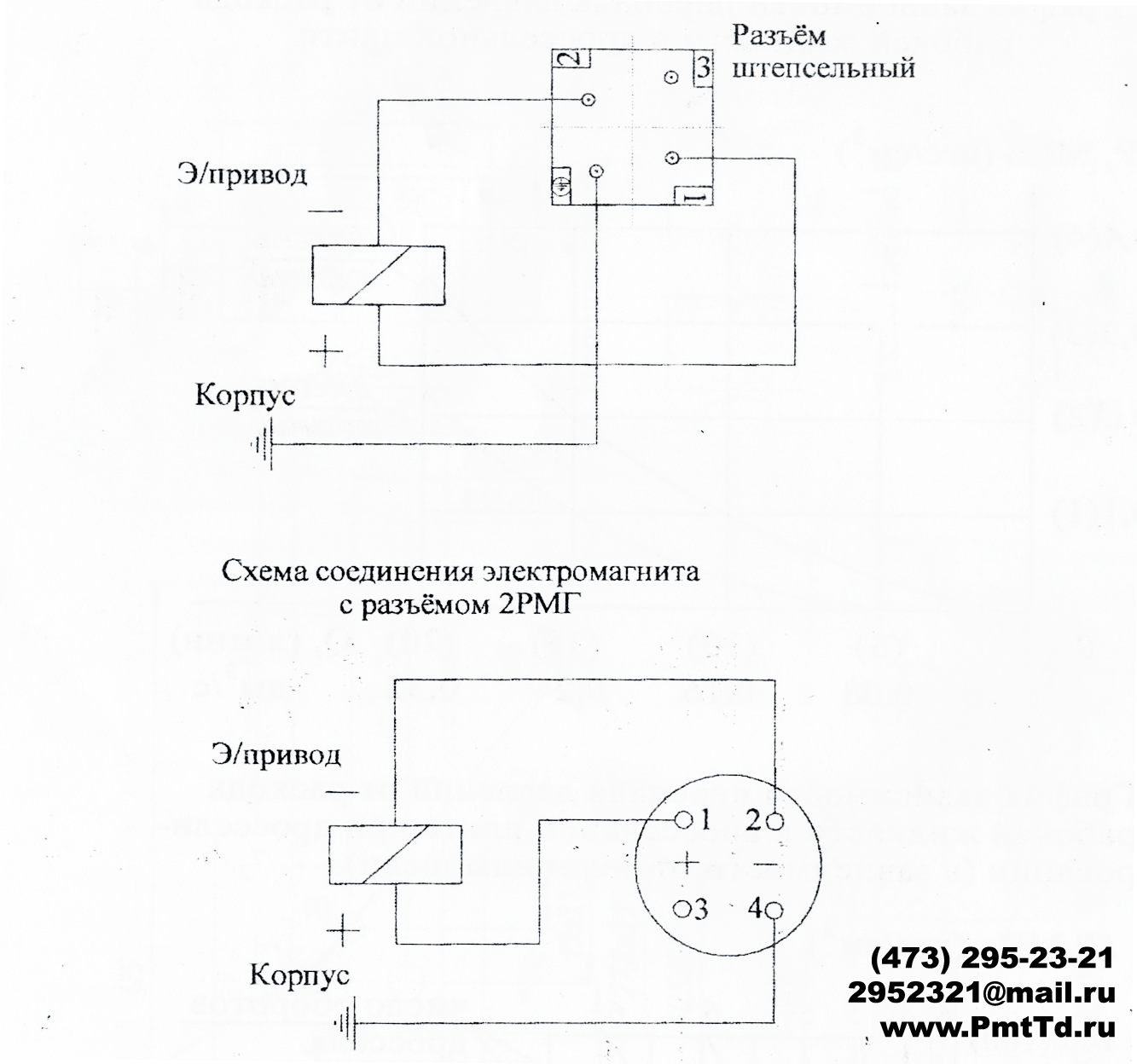

2. 2. Характеристики отечественных электромагнитов для гидрораспределителей приведены в табл. 5.

| Наименование параметра |

Норма для электромагн. |

|

пер. тока пост, тока |

1. Напряжение, В

2. Частата, Гц

3. Номинальное тяговое усилие при |

110,220 24 50 — |

ходе 3,5 мм, Н, не менее

4. Номинальный ход, мм

5. Номинальная частота включения, вкл/ч. |

47 90 3,5 |

не более

6. Степень защиты по ГОСТ 14255-69

7. Номинальная активная мощность. |

7200 15000 1Р54 |

| Наименование параметра |

| Норма для электромаг. пер. тока / пост, тока |

Вт, не более 6? 46

8. Пусковая кажущаяся мощность, ВА,

не более 528 —

9, Относительная продолжительность

включения, ПВ, % 100, 40, 60

2.3. Полный 90-процентный ресурс для гидрораспределителей не менее 12 млн. циклов. Предельное состояние: увеличение утечки в 1,5 раза по сравнению с утечками, указанными в табл. 3.

2.4- Полный установленный ресурс не менее 5 млн. циклов.

2.5. 90-процентная наработка до отказа не менее 2 млн. циклов. Критерий отказа — нарушение работоспособности для восстановления в которой требуется разборка гидрораспределителя.

2.6. Установленная безотказная наработка не менее 1 млн. циклов.

2.7. Показатели надежности могут быть обеспечены только при условии выполнения потребителем правил транспортирования, монтажа, хранения и эксплуатации, чистоты, своевременной замены рабочей жидкости, при работе на параметрах, не превышающих номинальные, и соблюдении других факторов, указанных в руководстве по эксплуатации, а также при выполнении планово-предупредительных ремонтов в сроки и в объемах, предусмотренных ППР.

2.8. Драгоценные материалы в изделиях отсутствуют.

3 Комплектность

3.1. Комплектность гидрораспределителей должна соответствовать данным, указанным в табл. 6. |

Комплектность гидрораспределителей

Гидрораспределитель Поставляется согласно сборе 1 заказ-наряду Входят в комплект и стоимость гидрораспределителя

Разъем штепсельный, Монтажные части: Кольца Гост 18829-73: 013-016-19-2-2 028-032-25-2-2

013-016-19-2-2 039-045-36-2-2

Для исполнений 2Р…-В10…М для 2Р203… Для 2Р323..,

Примечания: *1. По согласованию с потребителем разрешается поставлять одно руководство на партию изделий.

2.Винты крепления гдирораспределителя в комплект поставки не входят

4.Указания мер безопасности

4.1. Эксплуатация гидрораспределителей должна производиться в соответствии с правилами пожарной безопасности и требованиями ГОСТ 12.2.040-79, ГОСТ 12.2.003-74 и ГОСТ 12.2.086-83.

4.2. К обслуживанию гидрораспределителей допускается персонал после ознакомления с настоящим руководством по эксплуатации.

4.3. Подключение энергоисточников должно производиться только после полного окончания сборочно-монтажных работ.

4.4. Перед разборкой гидропривода необходимо отключить все энергоисточники и принять меры против случайного их включения.

4.5. Предохранительное устройство, защищающее систему от перегрузок, должно быть настроено на 1,0—1,5 МПа больше давления системы.

Запрещается:эксплуатация гидрораспределителей при давлении выше значений, указанных в технической характеристике, и при температуре, не соответствующей требованиям руководства по эксплуатации;

разборка системы и гидрораспределителей, находящихся под давлением;

затяжка крепежных деталей соединений гидросистемы, находящихся по давлением;

приближаться к месту образования течи гидросистемы, находящейся под давлением.

5. Состав, устройство, работа гидрораспределителя и его составных частей

5. 1. Гидрораспределители поставляются на рабочее давление до 32 МПа.

Базовой деталью гидрораспределителя служит чугунный корпус 1 (см. рис. 13) в котором литьем выполнены основные каналы: *

подвод давления—Р цилиндровые отводы — А и В слив — Т

подвод управлеия—X слив управления—У

В центральном отверстии корпуса расположен золотник 2, приводимый в действие потоком управления. К торцам корпуса крепятся крышки 4. в которых расположены пружины возврата 3.

5. 2. В качестве пилота управления используется гидрораспределитель ВЕЮ.34 для трехпозиционного исполнения с пружинным возвратом и ВЕЮ 574А/0, ВЕЮ 574А/ОФ — для двухпозиционного с гидравлическим возвратом.

При наладочных работах основной золотник гидрораспределителя можно перемещать кнопкой при отключенном электромагните и при условии подачи потока управления.

Вывод проводов пилота управления со штепсельным разъемом можно осзпцествлять в 4-х направлениях.

Для изменения направления штепсельного разъема необходимо отвернуть винт, снять угольник с колодкой, снять колодку, развернуть угольник в нужном направлении и собрать в обратной последовательности.

Подвод и слив масла системы управления могут быть независимы от основного потока, или могут объединяться с ним (см. рис. 13).

Слив управления не может быть объединен с основным сливом в следующих случаях:

а) когда давление в сливной полости основного г идрорас-

пределителя превышает 15 МПа.

б) при управлении от основного потока для схем, указанных в п. 1.11.

При управлении от независимого источника и сливе уп- правления, объединенным с общим сливом, для схем, указанных в п. 1. 9, давление в основных сливных полостях должно быть меньше давления управления на 1,4 МПа.

В зависимости от вида центрирования возвращение золотника в исходное положение может осуществляться:

—пружиной поз. 3 (исполнение с пружинным возвратом); —давлением, подводимым под крышку 4 (исполнение с гидравлическим возвратом)

5. 3. Гидрораспределитель изготавливается со следующими вспомогательными узлами и устройствами: *

—с дроссельной плитой, которая предназначена для регулирования времени срабатывания гидрораспределителя. При повороте регулировочного винта по часовой стрелке время срабатывания увеличивается, при повороте против часовой стрелки — уменьшается. Регулирование может осуществляться как на подводе, так и на отводе потока управления.

Гидрораспределители поставляются с регулированием времени срабатывания на подводе. *

Для переустройства регулирования с подвода на отвод необходимо дроссельную плиту снять, повернуть вокруг поперечной оси на 180° и вновь установить на место.

—с устройствами, ограничивающими ход золотника.

5. 4. Работа гидрораспределителя. В исходном «0» положении золотник удерживается пружинами 3.

При включении левого электромагнита распределение потока будет соответствовать поз. «в» и при включении правого электромагнита, распределение потока будет соответствовать поз. «а».

При этом происходит соединение каналов согласно схемам распределения потока (см. табл. 1).

После снятия управляющего усилия золотник возвращается в исходное положение под действием пружины или давления потока управления-

6. Порядок установки

6.1. Гидрораспределители поставляются в собранном, законсервированном и упакованном виде.

6. 2. При расконсервации гидрораспределитель тщательно очистить от антикоррозийной смазки, чистыми салфетками,

26

смоченными в уайт-спирите или других органических растворителях.

6. 3. Гидрораспределители, работающие при Р ^ 20 МПа. должны крепиться винтами из стали с пределом прочности не менее 100 кгс/мм2.

6. 4. Момент затяжки винтов крепления гидрораспределителя к монтажной плите М3 = 120±10 И м для Ду = 20 мм и М3 = 425±25 Н м для Ду =32 мм.

6. 5. Перед подготовкой к эксплуатации гидрораспределителя необходимо с электромагнита снять крышку и на ее место установить штепсельный разъем, удалить транспортные пробки из каналов на стыковой плоскости.

6 6. Гидрораспределитель монтируется нижней (стыковой) плоскостью, уплотненной круглыми резиновыми кольцами по ГОСТ 18829-73, указанными в разделе 3, на панель машины непосредственно или на премежуточную плиту. Монтажная поверхность панели должна иметь параметр шероховатости Ра*£1,6 и допуск плоскостности не более 0,01/100 мм.

При монтаже гидрораспределителей не допускается захват за электромагниты, а при монтаже гидрораспределителей 2Р323…В10 необходимо пользоваться рым-болтами, которые устанавливаются в отверстия М 8 в корпусе.

6. 7. Положение при монтаже для гидрораспределителей с фиксацией золотника — только горизонтальное, для других исполнений — любое, но предпочтительно—горизонтальное.

11. Указания по техническому обслуживанию эксплуатации и ремонту

11. 1. Окружающая среда должна быть невзрывоопасной, не должа содерл<ать агрессивных паров и газов в концентрациях, разрушающих материалы и покрытия.

Рабочие значения температуры рабочей жидкости должны находиться в интервале от 4-1 до 4- 55°С.

Кратковременная работа гидрораспределителей допускается при температуре рабочей жидкости (минеральные масла) не превышающей + 7СГС, а при работе на промгидроле не более +60°С.

11.2. Во время эксплуатации следите за чистотой масла. Присутствие в масле механических примесей, воды и воздуха, попадающих в гидросистему при ее сборке ^ эксплуатации, приводит к ухудшению условий работы гидрораспределителя, повышенному его износу, снижению надежности работы и долговечности. Поэтому количество механических примесей в масле в процессе эксплуатации не должно превышать 0.005% по весу, а воды—0.05%. Размер частиц, содержащихся в масле, должен быть не более 25 мкм.

11.3. При изменении вязкости масла более чем на 20% от первоначальной, производите замену масла.

11.4. Присоединение гидрораспределителя к гидросистеме должно обеспечивать полную герметичность во избежа ние течи масла и подсосе воздуха.

11.5. Перед началом работы двухпозиционных распреде лителей с гидравлическим возвратом следует учитывать положение золотника в корпусе. Для того, чтобы положение золотника соответствовало исходной позиции схемы распределения потока (позиция Б) следует однократно включать левый орган управления (со стороны отверстия А).

11.6. В процессе эксплуатации контролируйте давление на входе в гидрораспределитель и на отводах к исполнительному механизму. Величина давления не должна превышать значений, указанных в табл. 3.

Давление на сливе из гидрораспределителя в процессе эксплуатации не должно превышать величину, указанную в таблице 3.

Давление рекомендуется контролировать манометрами типа МТП. кл- 1,5 по ГОСТ 2405-80 с пределом измерения на 1/3 превышающим предполагаемый предел рабочего давления гидрораспределителя.

11.7. Температура рабочей жидкости не должна превышать значений, указаных в п. 1.4.

Температуру рабочей жидкости контролируйте термометрами стеклянными ГОСТ 2823-73 с пределами измерения от О до + 100°С.

11.8. Напряжение сети электрического тока должно быть в пределах 0,9—1,05 номинальной величины.

11.9. Основные операции по восстановлению работоспособности гидрораспределителя включает монтажные работы (разборка, сборка, установка уплотнительных колец), очистку и промывку деталей гидрораспределителя, регулировку, наст ройку и затяжку креплений.

11.10. Условия эксплуатации в части обеспечения вибропрочности и вибростойкости —III степень по ГОСТ 16962- 71-

12. Гарантии изготовителя

12. 1. Изготовитель гарантирует соответствие гидрораспределителей 2Р203…. 2Р323 требованиям технических условий и обязан безвозмездно заменять или ремонтировать вышедшие из строя гидрораспределители при соблюдении потребителем условий эксплуатации, транспортирования, хранения и монта жа.

12.2. Гарантированый срок эксплуатации — 12 месяцев при гарантийной наработке, не превышающей 1,5 мли. циклов,

12.3. Гарантийные срок хранения — 24 месяца.

12.4. Исчисление гарантийных сроков по ГОСТ 22352-77.

12.5. Рекламации заводу-изготовителю предъявляются согласно инструкции о порядке приемки продукции производственно-технического назначения и товаров народного потреб ления по качеству, утвержденной Постановлением государственного арбитра при Совете Министров СССР от 24.04. 1966 г. № Ц-7.